Siç e dimë deri tani, teknologjia e filtrimit luan një rol vendimtar në aspekte të panumërta të jetës dhe industrisë sonë,

duke ndikuar në gjithçka, nga ajri që thithim te uji që pimë dhe produktet që përdorim. Është një proces

që ndan grimcat e pezulluara nga një lëng (gaz ose lëng) duke e kaluar atë përmes një pengese poroze të quajtur filtër.

Filtrimi është jetik për arsye të ndryshme:

* Pastrimi:

Heqja e ndotësve nga lëngjet dhe gazrat, duke i bërë ato të sigurta për konsum ose përdorim në procese të ndryshme.

* Mbrojtja:

Parandalimi i hyrjes së grimcave të dëmshme në pajisje dhe sisteme të ndjeshme, duke siguruar funksionimin e duhur të tyre

dhe zgjatjen e jetëgjatësisë së tyre.

* Mbrojtja e mjedisit:

Largimi i ndotësve nga ajri dhe uji, duke kontribuar në mjedise më të pastra.

* Rikuperimi i burimeve:

Ndarja e materialeve të vlefshme nga lëngjet, duke mundësuar ripërdorimin e tyre dhe reduktimin e mbetjeve.

* Cilësia e produktit:

Sigurimi që produktet përmbushin standardet e dëshiruara të pastërtisë dhe qartësisë.

Në fushën e teknologjisë së filtrimit, fokusi ynë kryesor përqendrohet në

dy mediume të dallueshme:Gazi dhe Lëngu.

Megjithatë, është thelbësore të pranohet se jo të gjithë gazrat dhe lëngjet janë njësoj, dhe si të tillë, ato kërkojnë të përshtatura

metodat e filtrimitpër të siguruar pastërti dhe cilësi optimale. Kjo qasje e përshtatur është çelësi për të marrë më të mirën

gaz ose lëng i mundshëm për të mëvonshmeproceset e prodhimit.

Duke kuptuar dhe zbatuar teknika specifike të filtrimit për lloje të ndryshme të gazrave dhe lëngjeve,

ne mundemi në mënyrë të konsiderueshmerrisim efikasitetin dhe efektivitetin e përpjekjeve tona prodhuese.

Filtrimi i Gazit

Filtrimi i gazit është procesi i heqjes së grimcave dhe ndotësve të padëshiruar nga një rrymë gazi. Ajo luan

një rol jetik në aplikime të ndryshme si pastrimi i ajrit, përpunimi i gazit industrial dhe mbrojtja e ndjeshmërisë

pajisje. Këtu janë disa nga llojet kryesore të teknologjive të filtrimit të gazit:

1. Filtrat mekanikë:

Këto filtra kapin grimcat bazuar në madhësinë e tyre. Ata zakonisht përdorin një rrjetë ose membranë me pore që

janë më të vogla se grimcat që duhen hequr. Ndërsa gazi kalon nëpër filtër, grimcat bllokohen

në sipërfaqen e membranës.

Llojet e filtrave mekanikë:

* Filtrat e thellësisë:

Këto kanë një strukturë të trashë fibroze që bllokon grimcat brenda shtresave të tyre.

Ato janë efektive për heqjen e grimcave më të mëdha, por mund të kenë një rënie të presionit të lartë.

* Filtrat e membranës:

Këto kanë një membranë të hollë poroze që lejon molekulat e gazit të kalojnë duke mbajtur grimcat më të mëdha.

Ata janë zakonisht më efikas se filtrat e thellësisë dhe kanë një rënie më të ulët të presionit.

2. Filtrat e adsorbimit:

Këta filtra përdorin materiale si karboni i aktivizuar për të kapur molekulat. Materiali adsorbent ka një të madhe

sipërfaqe me pore që tërheqin dhe mbajnë molekulat e gazit. Ndërsa gazi kalon nëpër filtër,

molekulat e padëshiruara absorbohen në sipërfaqen e adsorbentit.

Llojet e filtrave të adsorbimit:

* Filtrat e karbonit të aktivizuar:

Këto janë lloji më i zakonshëm i filtrit të adsorbimit. Karboni i aktivizuar është a

material shumë poroz që mund të thithë një gamë të gjerë gazesh.

* Filtrat e sitës molekulare:

Këto përdorin materiale zeoliti për të përthithur në mënyrë selektive molekula specifike.

3. Filtrat kimikë:

Këta filtra përdorin materiale reaktive për të neutralizuar gazrat e dëmshëm. Reaksioni kimik konverton

gaz i dëmshëm në një produkt të padëmshëm që mund të lirohet ose asgjësohet në mënyrë të sigurt.

Llojet e filtrave kimikë:

* Filtrat e pastrimit: Këto përdorin një zgjidhje të lëngshme për të thithur dhe reaguar me gazin e padëshiruar.

* Filtrat kimikësorbues: Këto përdorin materiale të ngurta për të reaguar dhe larguar gazin e padëshiruar.

Aplikimet e filtrimit të gazit:

* Pastrimi i ajrit:

Heqja e pluhurit, alergeneve dhe ndotësve nga ajri i brendshëm dhe i jashtëm.

* Përpunimi industrial i gazit:

Ndarja e papastërtive nga nafta dhe gazi për të prodhuar lëndë djegëse të pastra.

* Mbrojtja e pajisjeve të ndjeshme:

Parandalimi i hyrjes së grimcave të dëmshme në pajisjet e ndjeshme.

* Aplikimet mjekësore:

Furnizimi me ajër të pastër për procedurat mjekësore.

* Mbrojtja e mjedisit:

Heqja e ndotësve nga emetimet industriale.

Zgjedhja e teknologjisë së duhur të filtrimit të gazit varet nga disa faktorë, duke përfshirë:

* Madhësia dhe lloji i grimcave që duhen hequr

* Niveli i dëshiruar i pastërtisë

* Shkalla e rrjedhjes së gazit

* Kostoja dhe kompleksiteti i procesit

Është e rëndësishme të konsultoheni me një specialist të kualifikuar filtrimi për të përcaktuar llojin më të mirë të filtrit për tuajin

nevojave specifike.

Filtrimi i lëngshëm

Filtrimi i lëngshëm është procesi i heqjes së grimcave dhe ndotësve të padëshiruar nga një rrjedhë e lëngshme.

Është thelbësor për aplikime të ndryshme, duke përfshirë trajtimin e ujit, përpunimin kimik dhe ushqimin dhe

prodhimi i pijeve. Këtu janë disa nga llojet kryesore të teknologjive të filtrimit të lëngjeve:

1. Filtrat sipërfaqësor:

Këta filtra bllokojnë grimcat në sipërfaqen e mediumit filtrues. Ata zakonisht përdorin një rrjetë ose ekran me

poret që janë më të vogla se grimcat që duhen hequr. Ndërsa lëngu kalon nëpër filtër, grimcat

janë bllokuar në sipërfaqen e ekranit.

Llojet e filtrave sipërfaqësor:

* Filtrat e ekranit:

Këto janë lloji më i thjeshtë i filtrit sipërfaqësor. Ato janë bërë nga një rrjetë metalike me hapje

që janë mjaft të mëdha për të lejuar që lëngu të kalojë, por mjaft të vogla për të kapur grimca të mëdha.

* Filtrat e fishekëve:

Këto përmbajnë media filtri të palosur të bëra nga letra, pëlhura ose materiale të tjera.

Ato janë të disponueshme në një sërë madhësish pore për të hequr grimcat e madhësive të ndryshme.

2. Filtrat e thellësisë:

Këta filtra kapin grimcat brenda matricës së materialit filtrues. Ato janë bërë zakonisht prej të trasha,

materiale fibroze që bllokojnë grimcat brenda shtresave të tyre. Filtrat e thellësisë janë efektive për heqjen e të voglave

grimca, por mund të kenë një rënie të presionit të lartë.

Llojet e filtrave të thellësisë:

* Filtrat e thellësisë:Këto janë bërë nga materiale si celuloza, fibra qelqi ose fibra sintetike.

Ato janë efektive për heqjen e një game të gjerë të madhësive të grimcave, duke përfshirë bakteret dhe viruset.

* Filtrat e plagëve:Këto janë bërë duke mbështjellë një material fijor rreth një bërthame.

Ato janë të disponueshme në një sërë madhësish dhe madhësish pore.

3. Filtrat e membranës:

Këta filtra përdorin membrana të holla me madhësi pore specifike për të lejuar vetëm molekula më të vogla se poret

për të kaluar nëpër. Ato janë efektive për heqjen e grimcave shumë të vogla, duke përfshirë bakteret, viruset,

dhe molekulat e tretura.

Llojet e filtrave të membranës:

* Mikrofiltrimi:

madhësia e poreve prej 0,1 deri në 10 mikron dhe përdoret për të hequr bakteret, parazitët dhe grimcat e tjera të mëdha.

* Ultrafiltrim:

madhësia e poreve prej 0,01 deri në 0,1 mikron dhe përdoret për të hequr viruset, proteinat dhe grimcat e tjera më të vogla.

* Nanofiltrimi:

madhësia e poreve prej 0,001 deri në 0,01 mikron dhe përdoret për të hequr molekulat e tretura si kripërat dhe sheqernat.

* Osmozë e kundërt:

madhësitë më të vogla të poreve të të gjithë filtrave të membranës (0.0001 mikron) dhe përdoren për të hequr pothuajse

të gjitha molekulat e tretura nga uji.

Aplikimet e filtrimit të lëngshëm:

* Trajtimi i ujit:

Heqja e papastërtive nga uji i pijshëm, trajtimi i ujërave të zeza.

* Përpunimi kimik:

Ndarja e reaktantëve, produkteve dhe katalizatorëve gjatë reaksioneve kimike.

* Industria e ushqimit dhe pijeve:

Pastrimi dhe pastrimi i pijeve, largimi i lëndëve të ngurta nga vajrat,dhe ndarja e komponentëve

në përpunimin e ushqimit.

* Prodhimi farmaceutik:

Sterilizimi i medikamenteve dhe pastrimi i produkteve biologjike.

* Përpunimi i naftës dhe gazit:

Ndarja e ujit dhe papastërtive të tjera nga nafta dhe gazi.

Zgjedhja e teknologjisë së duhur të filtrimit të lëngjeve varet nga disa faktorë, duke përfshirë:

* Madhësia dhe lloji i grimcave që duhen hequr

* Niveli i dëshiruar i pastërtisë

* Shkalla e rrjedhjes së lëngut

* Përputhshmëria kimike e lëngut dhe materialit të filtrit

* Kostoja dhe kompleksiteti i procesit

Pra, është e rëndësishme të konsultoheni me një specialist të kualifikuar filtrimi për të përcaktuar llojin më të mirë të filtrit për tuajin

nevojave specifike.

Gazet speciale dhe filtrimi i lëngjeve speciale

Filtrimi i gazeve dhe lëngjeve të veçanta paraqet sfida unike për shkak të vetive të tyre të rrezikshme,

kërkesa të larta për pastërti, ose përbërje komplekse. Këtu është një përmbledhje e sfidave dhe

zgjidhjet e përfshira:

Sfidat:

* Gazet dhe lëngjet gërryese ose reaktive:

Këto mund të dëmtojnë materialet tradicionale të filtrit, që kërkojnë materiale të specializuara si Hastelloy ose PTFE.

* Kërkesa për pastërti të lartë:

Në industri si farmaceutikët dhe gjysmëpërçuesit, edhe papastërtitë mund të gjurmohen në mënyrë të konsiderueshme

ndikojnë në cilësinë e produktit.

Arritja dhe mbajtja e niveleve të tilla të larta të pastërtisë kërkon metoda të rrepta filtrimi.

* Përbërjet komplekse:

Disa lëngje kanë përbërës të shumtë me madhësi dhe veti të ndryshme,

duke e bërë ndarjen dhe filtrimin më kompleks.

Zgjidhjet:

* Materiale të specializuara:

Filtra të bërë nga materiale rezistente ndaj korrozionit si lidhje metalike, polimere si PTFE (teflon) ose qeramika

mund të përballojë kimikate të ashpra dhe mjedise agresive.

* Metoda të rrepta të filtrimit:

Teknikat si filtrimi me shumë faza, ultrafiltrimi dhe nanofiltrimi mund të arrijnë nivele të larta pastërtie

duke hequr edhe grimcat dhe ndotësit më të vegjël.

* Modelet e avancuara të filtrave:

Filtrat e membranës me madhësi të sakta të poreve ose fishekë të projektuar posaçërisht mund të hiqen në mënyrë selektive

komponentë të veçantë bazuar në madhësinë dhe vetitë e tyre.

* Kontrolli dhe monitorimi i procesit:

Monitorimi në kohë reale i niveleve të presionit, rrjedhës dhe pastërtisë ndihmon në sigurimin e performancës optimale dhe

ndërhyrja në kohë në rast të ndonjë devijimi.

* Adsorbimi dhe filtrimi kimik:

Në rastet kur nevojitet ndarja komplekse, teknika shtesë si adsorbimi me aktivizim

filtra karboni ose kimike mund të përdoren për të hequr ndotësit specifikë.

Teknologjitë e avancuara të filtrimit:

* Kromatografia me gaz:

Ndan dhe identifikon përbërësit e paqëndrueshëm në përzierjet e gazit duke përdorur një kolonë të mbushur me një material të veçantë adsorbues.

* Kromatografia e lëngshme me performancë të lartë (HPLC):

Përdor presion të lartë për të ndarë përbërësit në lëngje bazuar në ndërveprimet e tyre me një fazë stacionare.

* Distilimi me membranë:

Përdor membranat për të ndarë përbërësit bazuar në paqëndrueshmërinë e tyre, duke lejuar ndarjen me efikasitet të energjisë të lëngjeve me pastërti të lartë.

* Reshjet elektrostatike:

Përdor një fushë elektrike për të ngarkuar grimcat, duke i tërhequr ato në pllakat grumbulluese dhe duke i hequr ato në mënyrë efektive nga rryma e gazit.

Shembuj të gazrave dhe lëngjeve speciale:

* Acidi hidrofluorik:

Shumë gërryes, kërkon filtra të specializuar PTFE.

* Kimikatet e procesit gjysmëpërçues:

Kërkohet pastërti jashtëzakonisht e lartë, që kërkon filtrim me shumë faza me monitorim të rreptë.

* Biofarmaceutikë:

I ndjeshëm ndaj papastërtive dhe kërkon filtra të specializuar për pastrim.

* Gazet toksike:

Duhen filtra të specializuar dhe procedura të trajtimit për të garantuar sigurinë.

Rëndësia:

Filtrimi efektiv i gazeve dhe lëngjeve të veçanta është thelbësor për të garantuar sigurinë, cilësinë dhe performancën

të proceseve të ndryshme nëpër industri. Filtrimi i gabuar mund të çojë në kontaminim të produktit,

dëmtimet e pajisjeve, rreziqet e sigurisë dhe rreziqet mjedisore.

Filtrimi i gazeve me temperaturë të lartë dhe presion të lartë

Filtrimi i gazit me temperaturë të lartë dhe presion të lartë (HTHP) paraqet sfida unike për shkak të ekstremit

kushtet që kërkojnë dizajn të specializuar dhe konsiderata materiale.

Këtu është një përmbledhje e aspekteve kryesore:

Konsideratat e projektimit:

* Rezistenca ndaj presionit:

Strehimet dhe elementët e filtrit duhet të përballojnë presion të konsiderueshëm pa deformime ose këputje.

* Toleranca ndaj temperaturës:

Materialet duhet të ruajnë forcën dhe integritetin e tyre në temperatura të larta pa u shkrirë apo degraduar.

* Rezistenca ndaj korrozionit:

Komponentët e filtrit duhet të jenë rezistent ndaj korrozionit nga gazi specifik që filtrohet.

* Efikasiteti i rrjedhës:

Dizajni duhet të minimizojë rënien e presionit duke ruajtur efikasitetin e lartë të filtrimit.

* Pastrimi dhe rigjenerimi:

Disa filtra kërkojnë pastrim ose rigjenerim për të ruajtur performancën dhe dizajni duhet t'i përshtatë këto procese.

Konsiderata materiale:

* Lidhjet metalike:

Çelik inox, Hastelloy dhe Inconel janë zgjedhje të zakonshme për shkak të forcës së tyre të lartë, rezistencës ndaj temperaturës dhe rezistencës ndaj korrozionit.

* Qeramika:

Alumini, zirkonia dhe karbidi i silikonit janë ideale për temperatura jashtëzakonisht të larta dhe ofrojnë rezistencë të shkëlqyer kimike.

* Fijet e qelqit:

Fijet e qelqit borosilikat ofrojnë rezistencë ndaj temperaturës së lartë dhe efikasitet të mirë filtrimi.

* Polimere speciale:

PTFE dhe polimerë të tjerë me performancë të lartë mund të përdoren për aplikime specifike që kërkojnë rezistencë kimike dhe fleksibilitet.

Inovacionet teknologjike:

Disa teknologji inovative janë shfaqur për të adresuar sfidat e filtrimit të gazit HTHP:

* Elementet e filtrit qeramik:

Këto ofrojnë rezistencë ndaj temperaturës së lartë (deri në 1800°C) dhe mund të dizajnohen me madhësi specifike të poreve

për të arritur performancën e dëshiruar të filtrimit.

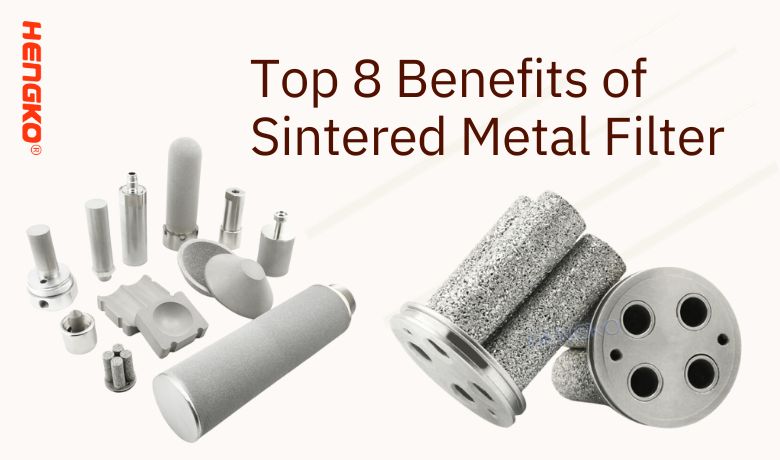

* Filtra metalikë të sinterizuar:

Të bërë nga pluhura metalikë porozë, këta filtra ofrojnë forcë të lartë, rezistencë të mirë ndaj temperaturës,

dhe mund të pastrohet dhe rigjenerohet në mënyrë efikase.

* Filtra vetëpastruese:

Këto përfshijnë mekanizma si pulsimi i pasmë ose rrjedha e kundërt për të hequr automatikisht akumulimin

ndotësve, duke reduktuar kërkesat e mirëmbajtjes.

* Filtrat e membranës:

Membrana rezistente ndaj temperaturës së lartë me madhësi të sakta të poreve mund të përdoren për efikasitet të lartë

filtrimi i përbërësve të veçantë të gazit.

Shembuj të filtrave HTHP:

- Filtra metalikë të sinterizuar:

- Elementet e filtrit qeramik:

- Filtrat e membranës me temperaturë të lartë:

Aplikimet:

Filtrimi i gazit HTHP është thelbësor në industri të ndryshme:

* Prodhimi i energjisë:

Heqja e grimcave nga ajri i hyrjes së turbinës me gaz për të mbrojtur turbinat dhe për të përmirësuar efikasitetin.

* Përpunimi kimik:

Filtrimi i gazrave dhe avujve të nxehtë në reaksionet kimike për të hequr papastërtitë dhe për të siguruar cilësinë e produktit.

* Industria petrokimike:

Ndarja e komponentëve në rrjedhat e gazit nga operacionet e rafinimit dhe përpunimit.

* Industria e çelikut dhe metalit:

Filtrimi i gazrave të nxehtë të gripit nga furrat dhe inceneratorët për të kontrolluar ndotjen e ajrit.

* Hapësira ajrore:

Mbrojtja e pajisjeve të ndjeshme nga pluhuri dhe ndotësit në mjedise me temperaturë të lartë.

konkluzioni:

Filtrimi i gazit në temperaturë të lartë dhe me presion të lartë kërkon dizajn dhe përzgjedhje të kujdesshme të

materiale për të siguruar funksionim të sigurt dhe efikas.

Duke kuptuar sfidat dhe duke përdorur teknologjitë e avancuara, industritë munden në mënyrë efektive

filtroni gazrat HTHP për aplikime të ndryshme,duke kontribuar në përmirësimin e performancës, mjedisore

mbrojtjen dhe sigurinë operacionale.

Filtrimi i lëngjeve me temperaturë të lartë dhe presion të lartë

Lëngjet me temperaturë të lartë dhe me presion të lartë (HTHP) paraqesin sfida unike për filtrim për shkak të

kushtet ekstreme që mund të ndikojnë ndjeshëm në proces.

Këtu është një përmbledhje e vështirësive dhe zgjidhjeve kryesore:

Sfidat:

* Ndryshimet e viskozitetit:

Me rritjen e temperaturës, viskoziteti i lëngjeve zvogëlohet, duke e bërë më të lehtë për disa ndotës

për të kaluar nëpër filtër.

* Zgjerimi termik:

Të dy komponentët e lëngshëm dhe të filtrit zgjerohen me ritme të ndryshme për shkak të ndryshimeve të temperaturës, potencialisht

duke ndikuar në performancën e filtrimit dhe duke shkaktuar rrjedhje.

* Efektet e presionit:

Presioni i lartë mund të kompaktojë median e filtrit, duke reduktuar porozitetin dhe efikasitetin e filtrimit. Për më tepër,

mund të shkaktojë stres në kutinë dhe vulat e filtrit, duke çuar në dështime të mundshme.

* Përputhshmëria kimike:

Temperaturat dhe presionet e larta mund të rrisin reaktivitetin kimik të lëngut, gjë që kërkon të veçanta

materiale për filtrin për të siguruar integritetin e tij dhe për të parandaluar kontaminimin.

* Korrozioni:

Kombinimi i temperaturës së lartë, presionit dhe lëngjeve potencialisht gërryese mund të përshpejtojë korrozionin

të komponentëve të filtrit, duke reduktuar jetëgjatësinë e tyre dhe duke rrezikuar performancën e tyre.

Zgjidhjet dhe teknikat:

Për të kapërcyer këto sfida, disa zgjidhje dhe teknika përdoren në filtrimin e lëngshëm HTHP:

* Media e specializuar filtri:

Materiale rezistente ndaj temperaturave të larta si rrjetë çeliku inox, pluhur metalik i sinterizuar dhe qeramika

fibrat përdoren për t'i bërë ballë kushteve ekstreme.

* Filtrimi me shumë faza:

Zbatimi i filtrave të shumtë me madhësi të ndryshme pore mund të adresojë madhësi të ndryshme të grimcave dhe të arrijë

efikasitet të lartë të përgjithshëm.

* Kontrolli i temperaturës:

Ruajtja e një temperature të qëndrueshme gjatë gjithë procesit të filtrimit ndihmon në zbutjen e efekteve termike

zgjerimi dhe ndryshimet e viskozitetit.

* Mbulesa rezistente ndaj presionit:

Strehimet e forta të bëra nga materiale me rezistencë të lartë si çelik inox ose titani janë projektuar për të

përballoni presionin e lartë dhe parandaloni rrjedhjet.

* Vula rezistente ndaj kimikateve:

Vula speciale të bëra nga materiale si Teflon ose Viton përdoren për të siguruar përputhshmërinë me

lëng specifik dhe parandalon rrjedhjet edhe në temperatura dhe presione të larta.

* Filtra vetëpastruese:

Këto përfshijnë mekanizma si pulsimi i pasmë ose rrjedha e kundërt për të hequr ndotësit e grumbulluar

automatikisht, duke reduktuar kërkesat e mirëmbajtjes dhe duke siguruar performancë të qëndrueshme.

Shembuj të filtrave të lëngshëm HTHP:

* Filtra metalikë të sinterizuar:

* Elementet e filtrit qeramik:

* Filtra rrjetë metalike:

* Filtrat e membranës me temperaturë të lartë:

Aplikimet:

Filtrimi i lëngshëm HTHP luan një rol jetik në industri të ndryshme:

* Përpunimi kimik:

Ndarja e komponentëve në reaksionet kimike, filtrimi i lëndëve të ngurta dhe papastërtive.

* Industria petrokimike:

Përpunimi i naftës së papërpunuar dhe gazit natyror, filtrimi i ndotësve përpara përpunimit të mëtejshëm.

* Prodhimi i energjisë:

Filtrimi i avullit dhe ujit në kaldaja dhe turbina për të përmirësuar efikasitetin dhe për të parandaluar dëmtimin e pajisjeve.

* Industria e çelikut dhe metalit:

Filtrimi i metaleve dhe lidhjeve të shkrira për të hequr papastërtitë dhe për të arritur vetitë e dëshiruara.

* Industria e ushqimit dhe pijeve:

Sterilizimi i lëngjeve dhe heqja e ndotësve për të garantuar sigurinë dhe cilësinë e produktit.

konkluzioni:

Filtrimi i lëngjeve me temperaturë të lartë dhe presion të lartë kërkon teknologji të specializuar dhe kujdes

duke marrë parasysh kushtet ekstreme të përfshira. Duke zbatuar zgjidhjet dhe teknikat e duhura,

Filtrimi HTHP mund të kryhet në mënyrë efektive në industri të ndryshme, duke siguruar cilësinë e produktit, sigurinë dhe

efikasiteti operacional.

Dhe në fund, ne rendisim disa nevoja të veçanta gazi dhe lëngu për të bërë filtrim

Gazra dhe lëngje speciale që kanë nevojë për filtrim në prodhimtarinë industriale

Gazrat speciale:

* Acidi hidrofluorik (HF):

Shumë gërryes për shumicën e materialeve, që kërkojnë filtra të specializuar të bërë nga Teflon (PTFE) ose të tjera

polimere rezistente.

* Silane (SiH4):

Shumë i ndezshëm dhe piroforik, që kërkon procedura të veçanta të trajtimit dhe filtra të projektuar për të

funksionimin e sigurt.

* Klori (Cl2):

Toksike dhe gërryese, që kërkon materiale të veçanta si Hastelloy ose Inconel për filtrat dhe pajisjet e trajtimit.

* Amoniaku (NH3):

Toksike dhe gërryese, që kërkon filtra të bërë nga çelik inox ose materiale të tjera rezistente.

* Sulfidi i hidrogjenit (H2S):

Shumë toksike dhe e ndezshme, që kërkon filtra të veçantë dhe masa paraprake sigurie.

* Dioksidi i squfurit (SO2):

Korroziv dhe toksik, që kërkon filtra të bërë nga çelik inox ose materiale të tjera rezistente.

Lëngje të veçanta:

* Kimikatet me pastërti të lartë:

Përdoret në industritë gjysmëpërçuese dhe farmaceutike, duke kërkuar nivele jashtëzakonisht të larta pastërtie dhe

filtra të specializuar si filtra membranash ose sisteme filtrimi me shumë faza.

* Biofarmaceutikë:

I ndjeshëm ndaj papastërtive dhe kërkon filtra të posaçëm të projektuar për pastrimin dhe sigurimin e cilësisë së produktit.

* Metalet dhe lidhjet e shkrira:

Temperaturat e larta dhe potenciali për ngurtësim kërkojnë filtra të specializuar të bërë nga materiale zjarrduruese si

qeramika ose lidhjet me temperaturë të lartë.

* Kripërat e shkrira:

Shumë gërryes dhe kërkon materiale të veçanta si Hastelloy ose Inconel për filtrat dhe pajisjet e trajtimit.

* Lëngjet dhe pastat:

Viskoziteti i lartë dhe natyra gërryes kërkojnë dizajne dhe materiale të veçanta filtri për të siguruar filtrim efikas

dhe parandaloni bllokimin.

* Lëngje toksike dhe të rrezikshme:

Kërkojnë procedura të veçanta të trajtimit dhe filtra të projektuar për të parandaluar rrjedhjet dhe ekspozimin ndaj substancave të dëmshme.

Shënim:

Kjo nuk është një listë shteruese dhe lloji specifik i gazit ose lëngut special që kërkon filtrim do të varet nga

procesi specifik i prodhimit industrial.

A keni një projekt special të filtrimit të gazit ose lëngjeve?

HENGKO e kupton që çdo sfidë filtrimi është unike, veçanërisht kur bëhet fjalë për trajtimin e veçantë

gazeve dhe lëngjeve. Ekspertiza jonë në personalizimin e filtrave për të përmbushur nevojat specifike na dallon në industri.

Nëse keni nevojë për zgjidhje të specializuara filtrimi, ne jemi këtu për t'ju ndihmuar. Qoftë për një aplikacion unik

ose në një mjedis sfidues, ekipi ynë është i pajisur për të projektuar dhe prodhuar filtra që plotësojnë tuajin

kërkesat e sakta.

Mos lejoni që sfidat e filtrimit t'ju ngadalësojnë. Na kontaktoni për OEM (Prodhuesi origjinal i pajisjeve)

shërbime që janë të përshtatura për nevojat specifike të projektit tuaj.

Na kontaktoni sot nëka@hengko.com për të diskutuar projektin tuaj dhe se si mund të ndihmojmë në realizimin e ideve tuaja.

Ne jemi të përkushtuar të ofrojmë filtrim me cilësi të lartë dhe të personalizuarzgjidhje që ju ndihmojnë të arrini rezultate optimale.

Koha e postimit: Dhjetor-08-2023